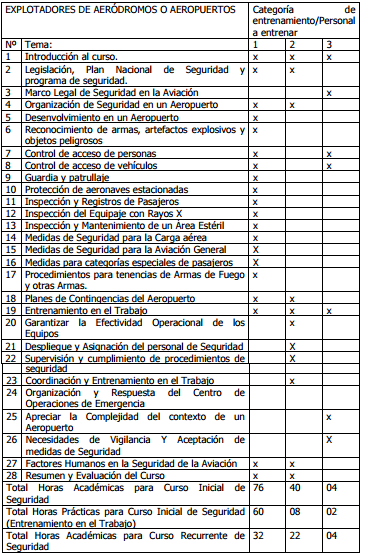

Descodificando la Seguridad: El Vital Test de Máquina de Rayos X

Por el equipo de AVSEC Venezuela | Publicado el 25 de Enero de 2024

En el mundo de la seguridad aeroportuaria, cada detalle cuenta. Detrás de cada control de seguridad, hay una tecnología sofisticada trabajando para mantenernos a salvo. Una de las piezas clave en este engranaje es la máquina de rayos X, una herramienta indispensable para la inspección de equipajes.

Pero, ¿cómo sabemos que estos equipos están funcionando a su máximo rendimiento? Aquí es donde entra en juego el "Test de Máquina de Rayos X", un procedimiento fundamental que garantiza la eficacia de nuestros sistemas de detección. Este tutorial está diseñado para el personal de seguridad aeroportuaria, Operadores de Equipos de Inspección (OEI) y sus supervisores, buscando esclarecer cómo se realiza esta verificación crítica.

La Cuña de Acero o 'Test Piece': El Corazón de la Verificación

La "cuña de acero" o "test piece" es un elemento diseñado específicamente para evaluar y calibrar las capacidades de una máquina de rayos X. No es un objeto cualquiera; es una herramienta de precisión que contiene una serie de materiales y formas que, al ser escaneados, permiten al personal AVSEC confirmar que el equipo está operando dentro de los parámetros de seguridad requeridos. Piénsenlo como un "diagnóstico médico" para su equipo de inspección.

Cada sección de esta cuña está diseñada para probar una característica específica de la máquina. Aquí un desglose de lo que evalúa:

- Resolución de Cable (Test 3): Mide la finura con la que el equipo puede distinguir cables de diferentes calibres, un indicador clave para detectar detonadores o componentes electrónicos diminutos.

- Penetración Útil (Test 1): Determina la capacidad máxima de los rayos X para "ver" a través de objetos densos, asegurando que nada quede oculto en equipajes voluminosos.

- Resolución Espacial (Test 4): Evalúa qué tan bien el sistema puede diferenciar entre objetos pequeños que se encuentran muy cerca uno del otro, vital para identificar componentes de dispositivos.

- Penetración Simple (Test 2): Una medición básica pero esencial de la capacidad de penetración del equipo.

- Imagen Orgánica Delgada (Test 8): Prueba la habilidad de la máquina para detectar materiales orgánicos de baja densidad, como ciertos tipos de explosivos o drogas.

- Sensibilidad IQ (Test 9): Mide la aptitud del sistema para identificar diferencias sutiles en la densidad de los materiales, crucial para la discriminación de sustancias.

- Diferenciación Orgánica/Inorgánica (Test 6 y Test 7): Verifica la capacidad del equipo para colorear y distinguir con precisión materiales orgánicos (generalmente en naranja) de los inorgánicos (azul), una función crítica para la identificación rápida de amenazas.

- Diferenciación Orgánica (Test 5): Se enfoca específicamente en la detección y representación de materiales con componentes orgánicos.

- Diferenciación Orgánica Útil (Test 10): Una evaluación de la eficiencia y fiabilidad de la función de diferenciación orgánica en escenarios reales.

Así luce una cuña de acero típica y el formulario de verificación:

Imagen de una cuña de acero típica y el formulario de verificación.

El operador del equipo de inspección debe registrar los resultados en un formulario como el anterior. Los parámetros que el OEI debe verificar son:

- Resolución de Cable.

- Penetración Útil.

- Resolución Espacial.

- Penetración Simple.

- Imagen Orgánica Delgada.

- Sensibilidad IQ.

- Diferenciación Orgánica/Inorgánica.

- Diferenciación Orgánica.

- Diferenciación Orgánica Útil.

Interpretación de las Imágenes de Rayos X

Para interpretar correctamente las imágenes, es crucial entender cómo los materiales son representados. Generalmente, los sistemas de rayos X utilizan un código de colores:

- Materiales Orgánicos: Aparecen en tonos de naranja o verde (dependiendo de la densidad y la configuración de la máquina).

- Materiales Inorgánicos: Se muestran en tonos de azul.

- Materiales Mixtos/Metálicos: Pueden presentarse en tonos de verde oscuro o marrón, y los metales más densos suelen ser opacos.

Ejemplo de una pantalla de inspección de rayos X con la cuña de acero:

La "test piece" vista a través de la máquina de rayos X. Observa los colores que indican el tipo de material.

Es fundamental que los OEI estén capacitados para identificar estos patrones de color y las formas específicas dentro de la cuña de acero. Cualquier desviación o anomalía en la imagen debe ser reportada inmediatamente para su revisión y posible calibración del equipo.

Una cuña de acero sobre la cinta transportadora del equipo:

Conclusión

La correcta realización de los test de las máquinas de rayos X no es solo un procedimiento rutinario, es una piedra angular de la seguridad aérea. Permite que el personal AVSEC confíe plenamente en la capacidad de su equipo para detectar amenazas, protegiendo así a pasajeros y aeronaves.

¡Esperamos que este tutorial les sea de gran utilidad! Mantenerse capacitado y vigilante es la clave para una aviación segura.

Comentarios

Publicar un comentario